接下来,咱们将全面、分析各种生物处理工艺,今天探讨下 AO 工艺,从工艺流程、工艺原理,到运行管理的各个环节,探究它高效处理污水背后的那点事。

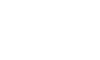

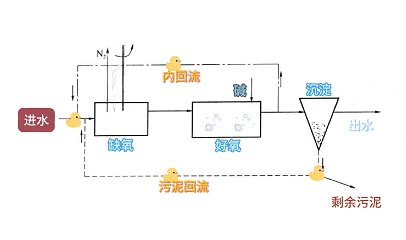

缺氧-好氧(A/O)法脱氮工艺

工艺流程

A/O 脱氮工艺于 20 世纪 80 年代初正式出道,其开创性地将反硝化池放置在系统的起始位置,因此也被称作前置缺氧反硝化生物脱氮系统。在实际应用中,该工艺主要有分建式与合建式两种构型。

分建式 A/O 脱氮系统中,反硝化、硝化以及 BOD 的去除过程分别在两座完全独立的池内进行。在硝化池中,经过充分反应的硝化液,会有一部分回流至反硝化池之中。

而在合建式系统里,反硝化反应、硝化反应以及 BOD 的去除,均在同一座池内完成,通过合理设置挡板,将池体分隔成不同功能区域,实现各反应有序进行。

工艺原理

在反硝化池内,反硝化菌(脱氮菌)以原污水中有机物作为碳源,以从硝化反应器回流过来的硝化液中的硝酸盐作为电子受体,开展呼吸和生命活动,在此过程中,硝态氮被还原为气态氮(N₂),从而实现脱氮。

在反硝化过程中,每还原 1mg 硝态氮,就能够产生 3.57mg 的碱度,而在硝化反应进程中,将 1mg 的铵态氮氧化为硝态氮则要消耗 7.14mg 的碱度。因此,在缺氧-好氧系统中,反硝化反应所产生的碱度,大致可补偿硝化反应消耗碱度的一半左右。基于此,对于含氮浓度不高的污水,如生活污水、城市污水而言,通常无需另行投加碱剂来调节 pH 值。

工艺特点

A/O 脱氮工艺的流程相对简单,所需装置数量较少,并且无需外加碳源,这使得其建设费用和运行费用都维持在较低水平。然而,该工艺也存在一些不足之处。由于处理水直接来自硝化池,其中必然含有一定浓度的硝酸盐。一旦沉淀池运行管理不当,在沉淀池内就可能发生反硝化反应,进而导致污泥上浮。此外,如果期望提高脱氮率,就必须加大内循环比。但这样做不仅会大幅增加运行费用,而且内循环液来自曝气池,本身含有一定量的溶解氧,这会使得反硝化段难以维持理想的缺氧状态,对反硝化进程产生不利影响,致使脱氮率通常很难达到 90%。

A/O法脱氮工艺运行管理

水力停留时间:根据试验及运行数据的验证,硝化反应和反硝化反应的时长,会在一定程度上影响脱氮效果。若要实现 70%-80% 的脱氮率,硝化反应耗时相对较长,一般需要 6 小时以上,而反硝化反应耗时较短,2 小时内就能完成。

污水碱度:硝化细菌对 pH 变化的敏感度低于反硝化细菌。反硝化细菌在 pH 6 - 9 范围内可正常代谢,最佳 pH 范围为 6.5 - 8.0。在 A/O脱氮工艺里,pH 控制的重点在于生物硝化。只要不影响硝化,就不会影响反硝化,因此,A/O 系统需将混合液 pH 控制在 6.5 以上,低于该值时需投加药剂。

溶解氧:当曝气池供氧不足,或者系统排泥量过大时,硝化效率会随之下降。此时,需要对曝气量和排泥量进行合理调整。然而,如果溶解氧过高,同时泥龄过长,会使污泥处于低负荷运行状态,容易出现过曝气现象,导致污泥解絮。在实际运行管理中,当 DO 低于 0.5mg/L 时,便可视为缺氧状态。从细菌微观生存环境来看,细胞体内游离分子态溶解氧 DO 为零且硝酸盐足量时,反硝化细菌会利用硝酸盐分解有机物、转化氮元素,若存在 DO,细菌会优先利用 DO,耗尽后才利用硝酸盐。

进水有机负荷:当入流污水总氮含量太高,或者温度低于 15℃时,生物脱氮效率会明显下降。在这种情况下,为了保证良好的污泥运行负荷,维持系统的脱氮效果,可以采取增加曝气,以及提高混合液污泥浓度等措施。

混合液内回流比:内回流的关键作用,是向反硝化反应器输送硝态氮,让其作为反硝化反应的电子受体,以此实现脱氮。内回流比不仅左右着脱氮效果,还对工艺系统的动力消耗产生影响,是极为关键的参数。

回流比比的具体取值,与期望达到的处理效果以及反应器类型相关。通常来说,确定适宜的回流比,需要借助试验,或对运行数据进行详细分析。给排水设计标准标明,在无试验资料时,回流比参考范围100-400%

污泥回流比:生物反硝化系统的回流比R较单纯生物硝化系统要小些。这主要是入流污水中的氮绝大部分已被脱去,二沉池中硝态氮浓度不高,相对来说,二沉池由于反硝化导致污泥上浮的危险性已很小。另一方面,反硝化系统的污泥沉速较快,在保证要求的回流污泥浓度的前提下,可以降低回流比,运行良好的处理厂R可控制在50%下,参考范围在50-100%

BOD₅和TN的比值:理论上讲当污水的BOD₅/TKN>2.86时,有机物即可满足需要。但由于BOD₅中的一些有机物并不能被反硝化细菌利用或迅速利用,在实际运行管理过程中,需要定期检测进水 BOD₅和 TN 的比值,一般来说,比值应保持在 5 - 7 左右。当 BOD₅/TN 低于 4 时,意味着污水中碳源相对不足,会影响反硝化反应的进行。

此时,可以通过跨越初沉池,使污水中的有机物尽可能多地进入后续处理单元,或者投加有机碳源的方式,来提高 BOD₅/TN 的比值,为反硝化反应提供充足的碳源。

污泥负荷和泥龄:生物硝化过程属于低负荷工艺,F/M 一般应控制在 0.10kgBOD₅/(kgMLSS・d) 以下。在一定范围内,负荷越低,硝化反应越充分,亚硝酸盐转化为硝酸盐的效率也就越高。与低负荷相对应,生物硝化系统需要维持较长的泥龄。这是因为硝化细菌的增殖速度相对较慢,世代较长。如果没有足够的泥龄,硝化细菌就难以在系统内大量培养和积累。一般来说,要想获得理想的硝化效果,泥龄必须大于 8d,参考范围为 11-23d。

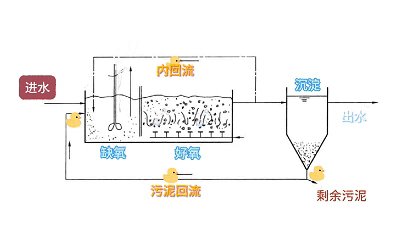

厌氧 - 好氧(A/O)法除磷工艺

工艺流程

20 世纪 70 年代中期,人们在传统活性污泥工艺运行管理中,发现一类特殊兼性细菌。这类细菌在好氧状态下,能超量摄取污水中的磷,使体内含磷量超 10%-30%,远高于一般细菌 2% 的含磷量。这类细菌后被称作聚磷菌,广泛应用于生物除磷。依次流经厌氧段和好氧段,在这两个功能不同的区域内,通过微生物的作用实现除磷目标。

工艺原理

在厌氧段,聚磷菌处于严格的厌氧环境中,此时聚磷菌会将细胞内储存的聚磷酸盐进行分解,并释放出磷。当聚磷菌进入好氧段后,周围环境富含氧气,聚磷菌会大量吸收污水中的磷,并在细胞内合成聚磷酸盐储存起来。通过将富含磷的剩余污泥从系统中排出,从而实现污水除磷的目的。

工艺特点

该工艺在污水生物二级处理过程中,能够同时有效地去除污水中的 BOD、COD 以及 P 等污染物。对进水 BOD 负荷具有较宽的适应性,抗冲击负荷能力较强。由于其污泥负荷较高,水力停留时间较短,因此在能耗和运行费用方面相对节省。

A/O法除磷工艺运行管理

水力停留时间:污水在厌氧段的水力停留时间一般应控制在 1 - 2h。如果停留时间太短,会产生两个方面的问题。一是无法保证磷的有效释放,聚磷菌在短时间内难以将细胞内的磷充分分解并释放到污水中,二是污泥中的兼性菌不能充分地将水中的大分子有机物分解成脂肪酸,而脂肪酸是聚磷菌摄取的重要营养物质,这会影响聚磷菌对磷的摄取和释放。

溶解氧:厌氧段应尽量保持严格的缺氧状态,在实际运行中,应将溶解氧控制在 0.2mg/L 以下。只有在这种严格的厌氧环境下,聚磷菌才能有效地释放磷。而在好氧段,DO 应控制在 2.0 - 3.0mg/L 之间。这是因为聚磷菌只有在好氧条件下,才能大量吸收污水中的磷,完成磷的积累过程。实践证明,厌氧状态下,聚磷菌每多释放1mg 磷,进入好氧状态后就可多吸收2.0~2.4 mg磷。

污泥负荷和泥龄:A/O 生物除磷工艺属于高负荷、低泥龄系统,其除磷原理是通过排放剩余污泥来实现的。当污泥负荷较高时,泥龄相对较小,剩余污泥的排量也就越多。然而,泥龄不能过低,因为必须以保证 BOD 的去除效果为前提。如果泥龄过低,会导致微生物对 BOD 的分解能力下降,影响整个处理系统的水质净化效果。一般 SRT 在 3.5-7 天,污泥含磷量最高,但实际运行不局限于此,需关注总除磷量。

回流比:A/O 除磷系统的污泥回流比不宜过低,需要保持足够的回流比,以便尽快将二沉池内的污泥排出。这是因为聚磷菌在二沉池的厌氧环境中,容易发生磷的释放现象。如果污泥在二沉池内停留时间过长,磷的释放量会进一步增加,从而降低除磷效果。一般来说,R 控制在 50% - 70% 就能实现快速排泥,参考范围为 40-100% 。

BOD₅/TP:一般而言,为保证除磷效果,需控制进入厌氧段污水的 BOD₅/TP>20,促进聚磷菌有效释磷。聚磷菌多属不动菌属,生理活动弱,偏好摄取乙酸等挥发性脂肪酸这类极易分解的有机物,难以吸收固态、胶态 BOD₅,甚至对溶解态葡萄糖摄取意愿低。运行控制时,若能测定污水中极易分解的 BOD₅含量会很有帮助,但实际操作难度较大。

pH :在 pH 6.5 - 8.5 范围内,聚磷菌能在好氧状态下有效吸磷,pH 为 7.3 左右时吸磷速率最快。总体而言,低 pH 利于释磷,高 pH 利于吸磷,生物除磷效果是二者的综合。因此,生物除磷系统宜将混合液 pH 控制在 6.5 - 8.0。

热门关键词:过程尝水反监测仪表、多参数水质检测仪表、水质监测站