污水处理是一项复杂的工业过程,其反应机理具有非线性、模糊性、不确定性和动态性等特点,使得其过程控制极为复杂。

污水处理系统在自动化、控制技术方面的应用相较于其他行业如能源、化工和机械等领域相对滞后。尽管自动化控制技术在污水处理领域已有一定应用,但大多数污水处理厂仅采用了传统的SCADA(数据采集与监视控制)系统,无法满足智能化控制的需求。

本文将详细探讨现有污水处理厂自动控制系统面临的痛点,分析其原因,并提出基于新兴技术的解决方案。

污水处理厂自动控制系统的痛点及典型的解决方案

01

系统局限性:SCADA系统的应用能力不足

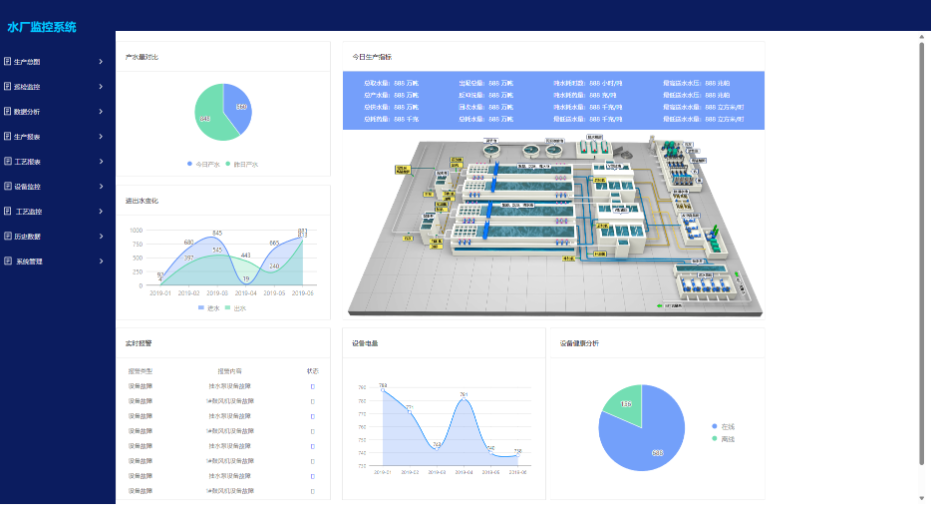

传统的污水处理厂自动化系统多数仅具备SCADA系统功能。

SCADA系统主要负责进出水水质流量参数的采集、传输和存储,各处理单元与关键控制点的视频监控,主要设备的远程监测、开停机控制和变频控制等基本功能。

然而,系统通常缺乏对污水处理过程的全局控制、系统优化及反馈调整模块,因此,无法实现对污水处理过程的精准调度和优化。

典型的智能化解决方案:

可建设集成反馈控制与自适应控制系统。

采用基于模型的控制方法(如MPC控制)和自适应控制技术,实现对水质变化、流量波动等的快速响应和动态调整,提升系统的灵活性和优化能力。

02

高度依赖人工经验:缺乏数据驱动的决策支持

当前,大多数污水处理厂依赖操作人员的经验进行调整和优化。

虽然现代化的监控系统提供了大量的数据,但由于缺乏对数据的深入挖掘和智能分析,海量数据未能有效转化为生产优化的决策依据。

这导致污水处理工艺调整缺乏数据支持,过程控制和系统优化存在较大盲点。

典型智能化解决方案:

通过集成大数据技术,系统能够挖掘处理过程中的潜在规律和趋势。例如,通过对历史数据的分析,预测水质变化趋势,提前调整处理工艺,以应对进水水质的波动。

通过引入AI和机器学习算法,智能系统可以基于历史数据自动优化工艺参数,生成最优操作方案。

03

污水处理过程的非线性和动态特性带来的挑战

污水处理过程中存在复杂的反应机制,这些反应往往是非线性、动态且受多种因素影响,如进水水质、外界环境变化等。

这些因素使得传统的污水处理控制系统难以应对复杂和不断变化的生产需求,导致控制策略难以实时适应和优化。

典型的智能化解决方案:

采用基于动态建模的优化控制方法(如神经网络、模糊控制等),通过实时获取数据并建立精确的数学模型,能够对污水处理过程进行有效的建模和预测,进而根据模型输出调节处理过程。

应用多变量控制(MPC)技术,通过综合考虑多个变量(如水质、流量、温度等)并进行协调控制,能够更好地应对复杂的动态变化,优化处理效果和降低能耗。

04

系统维护与故障诊断不足

传统的自动化系统缺乏足够的故障诊断和预测能力。只能在设备发生故障后进行报警,无法实时监控设备健康状态,及时预防设备故障。

由于大多数污水处理厂的设备种类繁多且运行环境复杂,设备故障一旦发生往往影响处理效果,并造成昂贵的维修费用和停机损失。

典型的智能化解决方案:

利用物联网技术和传感器,实时采集设备的健康数据(如振动、温度、压力等),结合人工智能算法,提前诊断设备潜在的故障风险。通过设备状态监测与故障预测,系统能够提前发出警报,帮助进行预测性维护,减少设备停机时间和维护成本。

05

缺乏智能化决策支持

传统污水处理厂的自动控制系统在面对复杂、突发的变化时,缺乏智能化的决策支持系统。

尽管系统具备一定的自动化控制功能,但在发生突发事件或进水水质发生剧烈变化时,现有控制系统无法快速做出决策和调整。

典型的智能化解决方案:

通过集成大数据与人工智能技术,建立智能决策支持系统,系统可以根据实时数据进行复杂分析,预测可能的风险,并自动给出决策建议。这样,污水处理厂能够及时响应突发事件,避免水质处理不达标的风险。

传统污水处理厂的自动控制系统存在着多方面的痛点,主要表现为系统局限性、依赖人工经验、缺乏智能化决策支持等问题。

随着物联网、大数据、人工智能等新技术的不断融入,智慧污水厂能够通过智能监控、优化控制、预测性维护等手段,有效提升污水处理厂的处理效率和系统稳定性。

热门关键词:过程尝水反监测仪表、多参数水质检测仪表、水质监测站